简述有铅BGA焊点在热循环载荷下疲劳失效及应对措施

导语

电子器件在生产制造以及后期使用过程中,往往需要经历多次热循环载荷(如烘烤、焊接、功率散热、使用环境等等)。在热循环载荷的作用下,器件本体与PCB均会产生与其热膨胀系数相对应的热胀冷缩。然而,两者由于受到外部约束或者内部的变形协调要求而不能发生自由变形,从而在两者之间引入附加应力,即器件与PCB之间的热膨胀失配引起的热机械应力,该应力易引起焊接区域的相关失效。BGA直接通过焊点实现不同材料间的电气及机械连接,因此BGA焊点对热循环载荷引起的热机械应力尤为敏感。本文主要就有铅BGA焊点在热循环载荷下疲劳(以下简称“热疲劳”)失效以及应对措施作简要介绍。

1热疲劳失效机理

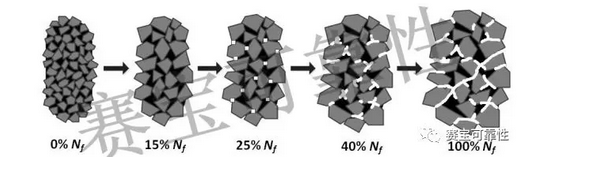

焊点热疲劳源于在工作过程中所承受的热循环过程,热疲劳还包含由于热不匹配导致的等温机械疲劳。有研究表明,热疲劳是一种在疲劳和蠕变交互作用下的失效过程。焊点热疲劳失效是一种蠕变与疲劳损伤的复合累积损伤。宏观上表现为,热疲劳损伤导致在远离焊点中心区的焊料与基板过渡区 (即高应力区)产生初始裂纹,然后逐渐沿焊料与基板界面扩展至整个焊点长度;微观上表现为,热疲劳断口表面有疲劳条纹的特征、晶界微空洞和蠕变沿晶界断裂的痕迹。焊点热疲劳损伤的过程可以用图1表示。

图1焊点疲劳损伤失效示意图

2热疲劳失效特征

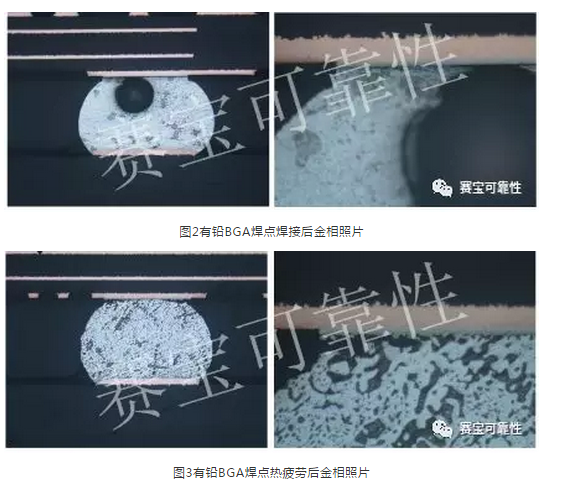

由于焊点发生热疲劳会引起焊点内部组织的变化,因此焊点的疲劳特征可表现于其内部金相组织形貌的改变。通常来说,通过金相显微镜观察有铅BGA焊点的截面,可以看到富铅相以及富锡相(如图2~图3所示),其中富铅相的铅元素含量较高,富锡相的锡元素含量较高。在完成焊接后,富铅相均较为均匀细腻地分布于富锡相内部(图2),在热循环载荷引起的热机械应力作用下,富铅相不断富集、组织粗化(图3),在富铅相与富锡相之间形成空洞以及微裂纹,使得机械强度下降,最终导致疲劳开裂失效。

3热疲劳失效应对措施

为了避免焊点发生热疲劳失效,可以采取以下几种措施,以提高焊点的耐热疲劳性能,增加焊点寿命。

3.1增加焊点高度

依据IPC - D - 279的损伤模型(Damage Model)理论,焊点的疲劳损伤 (ΔD)与焊点高度 (h)有如下关系,

即ΔD与h成负相关,焊点高度越大,焊点所受到的疲劳损伤越小,因此焊点的耐热疲劳性能随焊点高度增加而增加。图4显示了具有有铅共晶以及高铅CBGA焊点在经历相同温度循环试验后的金相照片。在焊接过程中,高铅球未熔融、坍塌,与有铅共晶焊点相比,高铅焊点的高度较大。由图4可以看出,焊点高度较小的共晶焊点存在明显组织粗化现象以及贯穿性裂纹,而高度较大的高铅焊点则未见明显变化。上述结果表明,适当地增加焊点高度可以有效地提升焊点的耐热疲劳性能。

图4(a)有铅共晶与 (b)高铅CBGA焊点在经历相同温度循环试验后金相照片

3.2降低BGA与PCB之间的热膨胀系数差异

由于BGA焊点的热疲劳应力从根本上来源于BGA与PCB之间的热膨胀系数差异,因此,降低热膨胀系数的差异可以直接减小焊点所受的热机械应力,从而提高其耐热疲劳性能。图5显示了本体热膨胀系数不同的CBGA焊点在经历相同温度循环试验后的金相照片。由该图可以看出,本体热膨胀系数较小(与PCB膨胀系数差异大)的CBGA焊点组织粗化现象更为明显,且焊点存在贯穿性裂纹,表明耐热疲劳性能较差。

3.3点胶工艺北京航空航天大学王春洁教授课题组的研究表明,通过对器件进行点胶工艺,可以有效降低焊点在热循环载荷作用下承受的热机械应力,从而达到提高焊点耐热疲劳性能。图6为无胶、有胶情况下焊点在热循环载荷应力作用下承受的等效应力峰值。由该图可以看出,在有胶的情况下,焊点所受到的等效应力最小。

4小结

电子产品在制造、使用过程中所承受的应力环境十分复杂,包括机械应力、热 - 机械应力、化学应力以及电应力等等。本文就有铅BGA焊点在热循环载荷引起的热 - 机械应力而导致的疲劳失效以及应对措施作了简要介绍,希望能够对各位读者有所帮助,同时欢迎大家持续关注。